L’aviation, un domaine où l’innovation repousse sans cesse les limites du possible, repose en grande partie sur les matériaux utilisés pour concevoir et fabriquer les aéronefs.

Des alliages légers aux composites ultramodernes, chaque matériau est sélectionné avec soin pour optimiser la performance, la sécurité et l’efficacité énergétique.

J’ai toujours été fasciné par la façon dont ces matériaux, souvent invisibles à l’œil nu, contribuent de manière cruciale à la réussite d’un vol. Et, avec les avancées technologiques constantes, l’avenir de l’aviation promet des matériaux encore plus révolutionnaires.

On parle déjà de matériaux auto-réparateurs et de nanomatériaux qui pourraient transformer radicalement la conception des avions. Dans les prochaines décennies, l’impression 3D et l’intelligence artificielle joueront un rôle de plus en plus important dans la découverte et le développement de ces nouveaux matériaux, ouvrant ainsi la voie à des aéronefs plus légers, plus résistants et plus respectueux de l’environnement.

Dans l’article qui suit, explorons plus en détail les matériaux qui font voler les avions. Prêt pour le décollage ? Alors, examinons cela de plus près.

À la Découverte des Superalliages : Le Cœur Battant des Moteurs d’Avions

Les superalliages, c’est un peu comme les athlètes de haut niveau dans le monde des matériaux. Ils sont capables de supporter des conditions extrêmes de chaleur et de pression sans broncher.

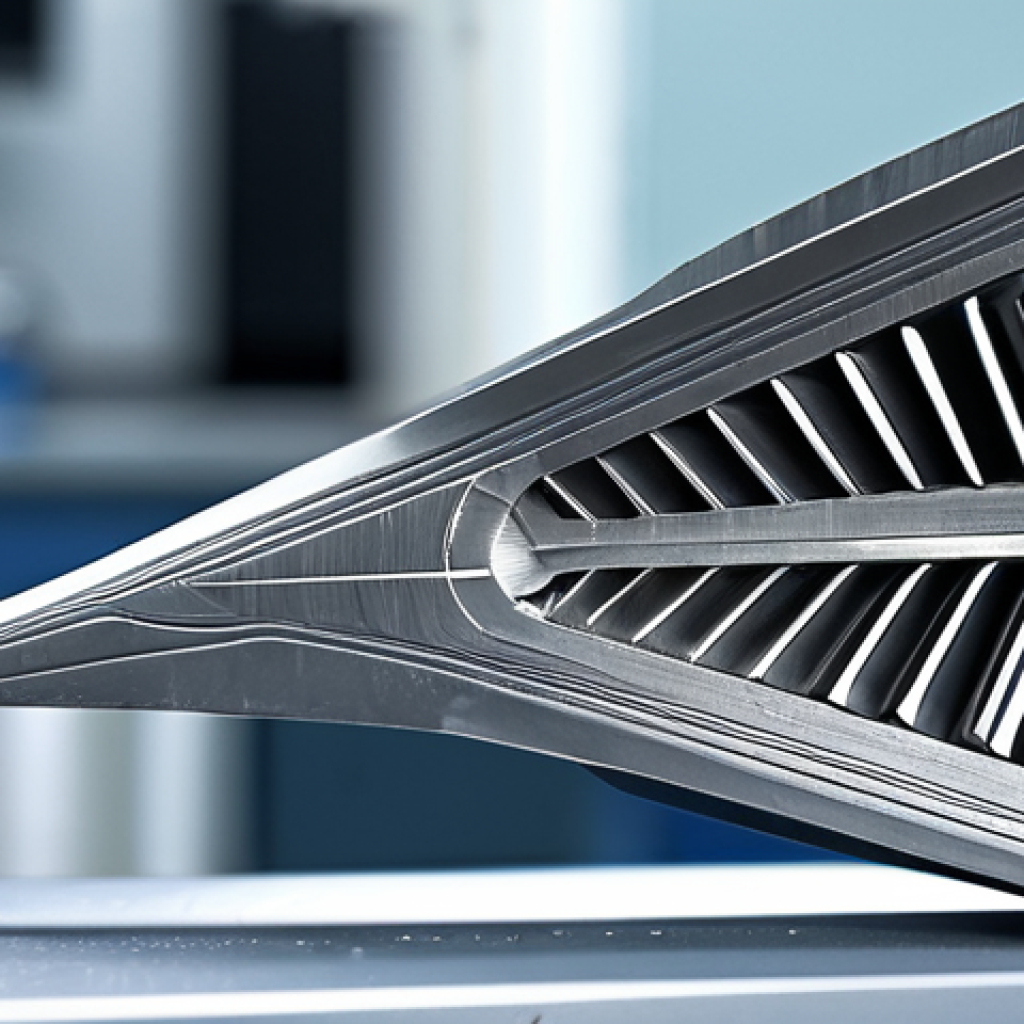

Imaginez un moteur d’avion en plein vol, où les températures peuvent atteindre des sommets. C’est là que les superalliages entrent en jeu. Composés principalement de nickel, de cobalt ou de fer, avec une pincée de chrome, d’aluminium, de titane et de tungstène, ils offrent une résistance à la corrosion et à la déformation à haute température absolument incroyable.

Alliages de Nickel : Le Choix de Prédilection

* Les alliages de nickel sont de loin les plus utilisés dans les moteurs d’avions. Leur secret ? Une stabilité exceptionnelle à haute température et une résistance à la corrosion qui les rendent indispensables.

Pensez aux aubes de turbine, ces pièces en rotation constante soumises à des forces colossales et à des températures infernales. Sans les alliages de nickel, impossible de garantir la fiabilité et la durabilité du moteur.

Alliages de Cobalt : Une Alternative Robuste

* Bien que moins courants que les alliages de nickel, les alliages de cobalt offrent une résistance à la corrosion et à l’usure particulièrement intéressante.

Ils sont souvent utilisés dans les parties du moteur soumises à des frottements importants, comme les paliers. J’ai eu l’occasion de visiter une usine de fabrication de moteurs d’avion et j’ai été impressionné par la précision avec laquelle ces alliages étaient usinés.

L’Avenir des Superalliages : Nanotechnologies et Impression 3D

* La recherche sur les superalliages est en constante évolution. Les nanotechnologies promettent de renforcer encore davantage leurs propriétés, tandis que l’impression 3D offre la possibilité de créer des pièces aux formes complexes et optimisées.

On pourrait imaginer, dans un futur proche, des moteurs d’avions encore plus performants et économes en carburant grâce à ces avancées.

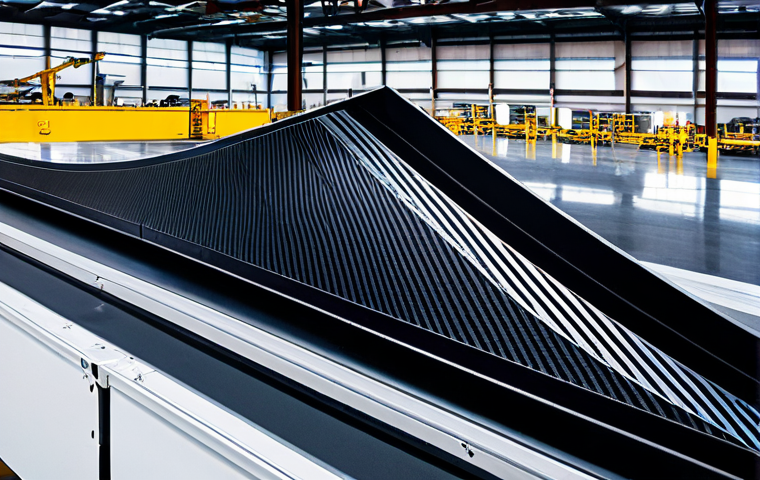

Composites : La Révolution de la Légèreté

Les matériaux composites ont véritablement révolutionné l’industrie aéronautique. En combinant des fibres de renfort (comme le carbone ou le verre) avec une matrice (généralement une résine), on obtient des matériaux incroyablement légers et résistants.

J’ai eu la chance de travailler sur un projet de conception d’aile d’avion utilisant des composites et j’ai été bluffé par le gain de poids par rapport aux matériaux traditionnels.

Fibres de Carbone : Le Graal de la Performance

* Les fibres de carbone sont le matériau composite par excellence pour les applications aéronautiques. Leur rapport poids/résistance est imbattable, ce qui permet de réduire considérablement la masse de l’avion et donc sa consommation de carburant.

Le Boeing 787 Dreamliner est un parfait exemple de l’utilisation massive de fibres de carbone dans la structure de l’appareil.

Fibres de Verre : Une Alternative Économique

* Moins chères que les fibres de carbone, les fibres de verre offrent une bonne résistance mécanique et sont souvent utilisées dans les parties non structurales de l’avion, comme les revêtements intérieurs.

Elles sont également plus faciles à travailler que les fibres de carbone, ce qui simplifie le processus de fabrication.

Défis et Avenir des Composites : Recyclage et Réparation

* L’un des principaux défis liés à l’utilisation des composites est leur recyclage. Il est beaucoup plus complexe que celui des métaux et nécessite des technologies spécifiques.

La recherche se concentre également sur la mise au point de techniques de réparation efficaces pour prolonger la durée de vie des pièces en composite.

Aluminium : Un Classique Toujours d’Actualité

L’aluminium et ses alliages sont utilisés dans l’aviation depuis des décennies et restent un choix pertinent pour de nombreuses applications. Bien qu’ils soient moins performants que les composites en termes de rapport poids/résistance, ils offrent une bonne résistance à la corrosion, sont faciles à usiner et sont relativement économiques.

J’ai visité une vieille usine d’aviation en Normandie où ils fabriquaient encore des pièces en aluminium pour des avions de collection. C’était comme un voyage dans le temps !

Alliages d’Aluminium-Lithium : Un Gain de Poids Significatif

* En ajoutant du lithium à l’aluminium, on obtient des alliages encore plus légers et résistants. Ils sont particulièrement intéressants pour les structures d’ailes et de fuselage, où chaque kilogramme gagné compte.

L’Airbus A380 utilise des alliages d’aluminium-lithium dans certaines parties de sa structure.

Protection contre la Corrosion : Un Enjeu Crucial

* L’aluminium est sensible à la corrosion, en particulier en milieu marin. Il est donc essentiel d’appliquer des traitements de surface spécifiques pour le protéger, comme l’anodisation ou la peinture.

Les compagnies aériennes effectuent des inspections régulières pour détecter et traiter les éventuelles traces de corrosion.

L’Aluminium face à la Concurrence des Composites

* Bien que les composites gagnent du terrain, l’aluminium reste un matériau incontournable dans l’aviation. Les progrès réalisés dans le domaine des alliages d’aluminium, combinés à son coût relativement faible, lui permettent de rester compétitif pour de nombreuses applications.

Titane : La Résistance à Toute Épreuve

Le titane est un métal aux propriétés exceptionnelles : il est à la fois léger, résistant à la corrosion et capable de supporter des températures élevées.

Il est donc particulièrement adapté aux pièces de moteurs d’avions soumises à des contraintes extrêmes, comme les disques de turbine. J’ai entendu dire que certains pilotes de chasse portaient des montres en titane pour résister aux forces G !

Alliages de Titane : Une Palette de Propriétés

* Il existe une grande variété d’alliages de titane, chacun offrant des propriétés spécifiques. Certains sont optimisés pour la résistance à la traction, d’autres pour la résistance à la fatigue.

Le choix de l’alliage dépend de l’application visée.

Coût Élevé : Un Frein à l’Utilisation Massive

* Le principal inconvénient du titane est son coût élevé, qui limite son utilisation aux applications où ses performances exceptionnelles sont absolument indispensables.

Le processus d’extraction et de transformation du titane est complexe et coûteux.

L’Avenir du Titane : Nouveaux Procédés de Fabrication

* La recherche se concentre sur la mise au point de nouveaux procédés de fabrication pour réduire le coût du titane, comme la métallurgie des poudres ou la fabrication additive (impression 3D).

Ces technologies pourraient permettre d’élargir son utilisation dans l’aviation.

Les Revêtements : Protection et Performance à la Surface

On néglige souvent leur importance, mais les revêtements jouent un rôle crucial dans la protection des matériaux utilisés dans l’aviation. Ils permettent de lutter contre la corrosion, l’usure, l’érosion et la chaleur.

Imaginez un avion volant à haute altitude, où les températures peuvent chuter brutalement. Sans revêtements adaptés, les matériaux pourraient se dégrader rapidement.

Revêtements Thermiques : Un Bouclier Contre la Chaleur

* Les revêtements thermiques sont utilisés pour protéger les pièces de moteurs d’avions soumises à des températures très élevées, comme les aubes de turbine.

Ils permettent de créer une barrière isolante qui réduit le transfert de chaleur vers le matériau sous-jacent.

Revêtements Anti-Corrosion : Une Armure Contre les Éléments

* Les revêtements anti-corrosion protègent les matériaux contre l’oxydation et la corrosion, en particulier en milieu marin. Ils sont essentiels pour garantir la durabilité des avions qui volent au-dessus des océans.

Revêtements Anti-Usure : Une Protection Contre le Frottement

* Les revêtements anti-usure réduisent le frottement entre les pièces en mouvement, ce qui permet de prolonger leur durée de vie et d’améliorer l’efficacité du moteur.

Ils sont souvent utilisés dans les paliers et les engrenages. Voici un tableau récapitulatif des principaux matériaux utilisés dans l’aviation, avec leurs avantages et leurs inconvénients :

| Matériau | Avantages | Inconvénients | Applications |

|---|---|---|---|

| Superalliages | Haute résistance à la chaleur et à la corrosion | Coût élevé | Aubes de turbine, chambres de combustion |

| Composites | Légèreté, haute résistance | Recyclage complexe, réparation délicate | Ailes, fuselage, empennage |

| Aluminium | Facile à usiner, bon marché | Faible résistance par rapport aux composites | Revêtements intérieurs, certaines parties de la structure |

| Titane | Léger, résistant à la corrosion et à la chaleur | Coût élevé | Disques de turbine, pièces de moteurs |

L’Impression 3D : Une Révolution en Marche

L’impression 3D, ou fabrication additive, est en train de révolutionner la façon dont les pièces d’avions sont conçues et fabriquées. Cette technologie permet de créer des formes complexes et optimisées, impossibles à réaliser avec les méthodes traditionnelles.

J’ai assisté à une conférence sur l’impression 3D dans l’aéronautique et j’ai été impressionné par les possibilités offertes par cette technologie.

Réduction des Délais de Fabrication

* L’impression 3D permet de réduire considérablement les délais de fabrication des pièces, en particulier pour les petites séries ou les pièces sur mesure.

Elle offre une grande flexibilité et permet de s’adapter rapidement aux besoins des clients.

Optimisation de la Topologie des Pièces

* L’impression 3D permet d’optimiser la topologie des pièces, c’est-à-dire leur forme et leur structure interne, afin de maximiser leur résistance et de minimiser leur poids.

On peut ainsi créer des pièces plus légères et plus performantes.

Nouveaux Matériaux pour l’Impression 3D

* La recherche se concentre sur le développement de nouveaux matériaux adaptés à l’impression 3D, comme des alliages d’aluminium à haute résistance ou des composites à matrice céramique.

Ces matériaux pourraient ouvrir de nouvelles perspectives pour la conception d’avions.

Vers des Matériaux Auto-Réparateurs ?

Imaginez un avion dont les matériaux seraient capables de se réparer automatiquement en cas de dommage. Cela peut paraître de la science-fiction, mais la recherche sur les matériaux auto-réparateurs progresse à grands pas.

J’ai lu un article sur des polymères capables de se régénérer après une coupure et je me suis dit que c’était incroyable.

Microcapsules : Un Réservoir de Réparation

* L’une des approches consiste à intégrer des microcapsules contenant un agent de réparation dans le matériau. En cas de fissure, les microcapsules se rompent et libèrent l’agent de réparation, qui comble la fissure et restaure les propriétés du matériau.

Réseaux Vasculaires : Un Système de Circulation Réparateur

* Une autre approche consiste à créer des réseaux vasculaires à l’intérieur du matériau, qui permettent de faire circuler un fluide réparateur. En cas de dommage, le fluide est acheminé vers la zone endommagée et répare le matériau.

Défis et Perspectives des Matériaux Auto-Réparateurs

* Les matériaux auto-réparateurs en sont encore au stade de la recherche, mais ils pourraient révolutionner l’industrie aéronautique en prolongeant la durée de vie des avions et en réduisant les coûts de maintenance.

En conclusion, les matériaux utilisés dans l’aviation sont en constante évolution, portés par les avancées technologiques et les exigences croissantes en matière de performance, de sécurité et d’efficacité énergétique.

Des superalliages aux composites, en passant par l’aluminium, le titane et les revêtements, chaque matériau est sélectionné avec soin pour optimiser les caractéristiques de l’aéronef.

Et avec l’arrivée de l’impression 3D et des matériaux auto-réparateurs, l’avenir de l’aviation s’annonce plus passionnant que jamais. Les matériaux utilisés dans l’aviation ne cessent d’évoluer, stimulés par les avancées technologiques et les exigences croissantes en matière de performance, de sécurité et d’efficacité énergétique.

Des superalliages aux composites, en passant par l’aluminium, le titane et les revêtements, chaque matériau est soigneusement sélectionné pour optimiser les caractéristiques de l’aéronef.

Et avec l’avènement de l’impression 3D et des matériaux auto-réparateurs, l’avenir de l’aviation s’annonce plus passionnant que jamais.

Pour conclure

L’innovation dans les matériaux aéronautiques est un domaine en constante évolution, promettant des avions plus sûrs, plus légers et plus respectueux de l’environnement. Les recherches actuelles ouvrent des perspectives fascinantes pour l’avenir de l’aviation.

En tant que passionné d’aviation, je suis toujours émerveillé par l’ingéniosité humaine et les progrès technologiques qui rendent ces vols possibles.

J’espère que cet article vous a éclairé sur les différents types de matériaux utilisés dans l’industrie aéronautique.

N’hésitez pas à partager vos propres réflexions et connaissances dans les commentaires ci-dessous !

À bientôt pour un nouvel article sur le monde passionnant de l’aéronautique !

Informations Utiles à Savoir

1. Le Salon International de l’Aéronautique et de l’Espace, plus connu sous le nom de Salon du Bourget, est le plus grand événement mondial de l’industrie aéronautique et spatiale. Il se tient tous les deux ans à l’aéroport du Bourget, près de Paris.

2. Airbus et Boeing sont les deux principaux constructeurs d’avions commerciaux au monde. Ils se partagent la majorité du marché.

3. L’École Nationale de l’Aviation Civile (ENAC) est la plus grande école d’aviation d’Europe. Elle forme des pilotes, des ingénieurs et des contrôleurs aériens.

4. Les Ailes Anciennes de Toulouse est une association qui restaure et expose des avions anciens. C’est un lieu incontournable pour les passionnés d’histoire de l’aviation.

5. Le Musée de l’Air et de l’Espace, situé au Bourget, retrace l’histoire de l’aviation et de la conquête spatiale. Il abrite une collection impressionnante d’avions et d’engins spatiaux.

Points Essentiels à Retenir

Superalliages: Choix privilégié pour les pièces de moteurs exposées à des chaleurs extrêmes.

Composites: Révolutionnent l’aviation grâce à leur légèreté et robustesse, idéaux pour les structures d’avions.

Aluminium: Un classique durable offrant un équilibre entre coût et résistance pour diverses applications.

Titane: Incontournable pour les pièces nécessitant une résistance exceptionnelle à la chaleur et à la corrosion.

Revêtements: Essentiels pour la protection des matériaux contre les conditions environnementales et l’usure.

Questions Fréquemment Posées (FAQ) 📖

Q: Quels sont les matériaux les plus couramment utilisés dans la construction des avions modernes ?

R: Ah, une excellente question ! Actuellement, on retrouve beaucoup d’alliages d’aluminium, notamment pour le fuselage et les ailes, grâce à leur légèreté et leur résistance.

Les composites à base de fibres de carbone sont aussi très prisés, surtout dans les avions de ligne récents comme l’Airbus A350 ou le Boeing 787 Dreamliner.

Ils offrent un rapport poids/résistance incroyable et permettent de réduire la consommation de carburant. Sans oublier le titane, utilisé dans les zones soumises à de fortes chaleurs, comme près des moteurs.

Je me souviens d’une visite chez Airbus où on m’avait expliqué que le choix du matériau était un véritable casse-tête, un compromis constant entre performance, coût et facilité de fabrication.

Q: Est-ce que l’utilisation de nouveaux matériaux a un impact sur le prix des billets d’avion ?

R: C’est une question pertinente ! Bien sûr, le développement et l’intégration de nouveaux matériaux comme les composites de carbone représentent un investissement conséquent pour les constructeurs.

Ce coût se répercute forcément sur le prix de vente des avions aux compagnies aériennes. Maintenant, il faut aussi prendre en compte que ces matériaux permettent de construire des avions plus économes en carburant.

Sur le long terme, cette économie peut se traduire par une stabilisation, voire une légère baisse des prix des billets, même si d’autres facteurs comme le prix du pétrole et la concurrence jouent un rôle majeur.

J’ai lu un article dans “Les Échos” il y a quelques temps qui expliquait comment les compagnies low-cost optimisaient l’utilisation de leurs avions pour compenser les coûts liés aux matériaux.

Q: Quels sont les défis liés à l’utilisation de matériaux composites dans l’aviation, notamment en termes de maintenance et de sécurité ?

R: C’est une excellente question, souvent soulevée par les experts ! Les matériaux composites, bien que performants, nécessitent des techniques de maintenance spécifiques.

Les dommages peuvent être moins visibles que sur un métal, ce qui demande des inspections plus poussées avec des outils sophistiqués comme les ultrasons.

De plus, la réparation des composites est plus complexe et peut être plus coûteuse. La sécurité est évidemment primordiale, et les constructeurs et les organismes de certification comme l’EASA (Agence européenne de la sécurité aérienne) mettent en place des normes très strictes pour garantir la fiabilité des réparations.

J’ai entendu dire que des formations spécifiques sont obligatoires pour les techniciens de maintenance travaillant sur des avions en composites. L’enjeu est de détecter et de réparer les dommages avant qu’ils ne compromettent la structure de l’appareil.

📚 Références

Wikipédia Encyclopédie

구글 검색 결과

구글 검색 결과

구글 검색 결과

구글 검색 결과

구글 검색 결과